Tata Letak dan Alur Kerja Ruang Produksi Nuget

Desain ruang produksi nuget – Efisiensi dan produktivitas dalam produksi nuget sangat bergantung pada perancangan ruang produksi yang tepat. Tata letak yang baik meminimalkan pemborosan waktu dan sumber daya, memastikan alur kerja yang lancar dari bahan baku hingga produk jadi. Perencanaan yang matang juga mendukung penerapan prinsip Lean Manufacturing, yang fokus pada penghapusan pemborosan dan peningkatan nilai bagi pelanggan.

Rancangan Tata Letak Ruang Produksi Nuget yang Efisien

Tata letak ruang produksi nuget yang ideal mengikuti prinsip aliran material yang linier. Area penerimaan bahan baku, proses produksi, pengemasan, dan penyimpanan produk jadi harus diatur sedemikian rupa sehingga meminimalkan jarak tempuh material. Ini dapat dicapai dengan menggunakan pendekatan seluler atau U-shaped layout, dimana mesin-mesin produksi disusun berurutan sesuai dengan proses produksi. Penggunaan sistem conveyor belt juga dapat membantu mempercepat perpindahan material dan mengurangi kemungkinan kerusakan.

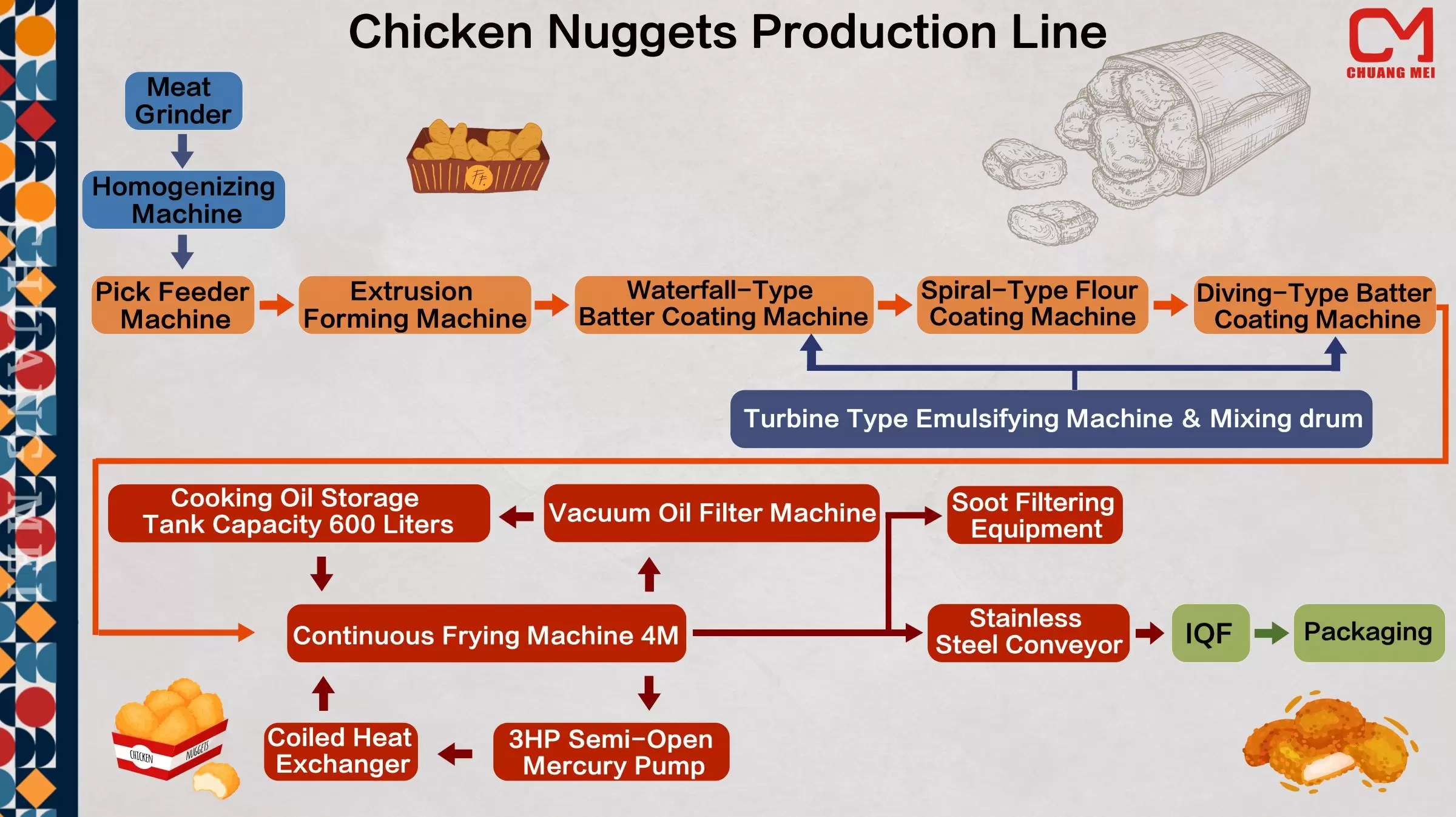

Diagram Alur Kerja Produksi Nuget

Alur kerja produksi nuget dimulai dari penerimaan bahan baku (daging ayam, bumbu, tepung roti) yang disimpan di area penyimpanan bahan baku. Bahan baku kemudian diolah melalui beberapa tahapan: pencampuran bumbu, pembentukan nuget, pencelupan adonan basah dan kering, penggorengan, dan pendinginan. Setelah proses penggorengan dan pendinginan, nuget siap untuk dikemas dan disimpan di area penyimpanan produk jadi sebelum didistribusikan.

- Penerimaan dan Penyimpanan Bahan Baku

- Pencampuran Bumbu dan Daging

- Pembentukan Nuget

- Pencelupan Adonan Basah

- Pencelupan Adonan Kering

- Penggorengan

- Pendinginan

- Pengemasan

- Penyimpanan Produk Jadi

Identifikasi Area Kritis dan Solusi Peningkatan Efisiensi

Area kritis dalam produksi nuget seringkali berada pada tahap penggorengan dan pendinginan, dimana kapasitas mesin dan waktu proses menjadi faktor penentu kecepatan produksi. Solusi untuk meningkatkan efisiensi di area ini antara lain dengan menggunakan mesin penggorengan dan pendinginan berkapasitas besar, serta menerapkan sistem kontrol suhu yang presisi untuk memastikan kualitas produk yang konsisten.

- Optimasi waktu penggorengan dan pendinginan.

- Implementasi sistem kontrol suhu yang akurat.

- Penggunaan mesin dengan kapasitas lebih besar.

Perbandingan Berbagai Tata Letak Ruang Produksi Nuget

| Tata Letak | Kelebihan | Kekurangan | Contoh Penerapan |

|---|---|---|---|

| Linear | Alur kerja sederhana, mudah dipahami | Kurang fleksibel, membutuhkan ruang yang panjang | Cocok untuk produksi dengan volume rendah dan variasi produk sedikit |

| U-Shaped | Efisien, meminimalkan perpindahan material | Membutuhkan perencanaan yang cermat | Ideal untuk produksi dengan volume sedang dan variasi produk sedang |

| Seluler | Fleksibel, mudah beradaptasi dengan perubahan produksi | Membutuhkan lebih banyak tenaga kerja terampil | Cocok untuk produksi dengan volume tinggi dan variasi produk tinggi |

| Proses Berkelanjutan | Efisiensi tinggi, produksi massal | Kurang fleksibel, investasi awal tinggi | Cocok untuk produksi dengan volume sangat tinggi dan produk standar |

Desain Ruang Produksi yang Mendukung Lean Manufacturing

Desain ruang produksi yang baik dapat secara signifikan mendukung penerapan prinsip Lean Manufacturing. Hal ini dapat dicapai dengan meminimalkan pemborosan (muda) dalam tujuh aspek: pemborosan gerakan, menunggu, transportasi, persediaan, proses yang berlebihan, produksi yang berlebihan, dan cacat. Dengan tata letak yang efisien, alur kerja yang lancar, dan penggunaan teknologi yang tepat, produksi nuget dapat dioptimalkan untuk menghasilkan produk berkualitas tinggi dengan biaya yang efektif.

Peralatan dan Mesin Produksi Nuget

Proses produksi nuget membutuhkan serangkaian peralatan dan mesin yang terintegrasi untuk menghasilkan produk berkualitas tinggi secara efisien dan aman. Pemilihan mesin yang tepat sangat krusial, berpengaruh signifikan terhadap kapasitas produksi, kualitas produk akhir, dan biaya operasional. Berikut uraian detail mengenai peralatan dan mesin yang umumnya digunakan, beserta pertimbangan penting dalam pemilihannya.

Daftar Peralatan dan Mesin Produksi Nuget, Desain ruang produksi nuget

Proses produksi nuget melibatkan beberapa tahap, mulai dari persiapan bahan baku hingga pengemasan. Setiap tahap membutuhkan mesin dan peralatan spesifik. Berikut beberapa contohnya:

- Mixer: Mesin pencampur untuk mengaduk daging, bumbu, dan bahan lainnya secara merata. Spesifikasi teknis bervariasi tergantung kapasitas produksi, mulai dari mixer berukuran kecil untuk produksi rumahan hingga mixer industri berkapasitas besar. Beberapa mixer dilengkapi dengan sistem pendinginan untuk menjaga suhu bahan baku agar tetap optimal.

- Grinder/Chopper: Mesin penggiling daging untuk mencacah daging menjadi ukuran yang sesuai. Tersedia berbagai jenis grinder dengan kapasitas dan tingkat kecacahan yang berbeda. Pemilihannya bergantung pada jenis daging yang digunakan dan tekstur nuget yang diinginkan.

- Forming Machine: Mesin pembentuk nuget untuk membentuk adonan menjadi bentuk yang seragam. Mesin ini biasanya dilengkapi dengan cetakan yang dapat disesuaikan dengan bentuk dan ukuran nuget yang diinginkan. Ada mesin pembentuk manual dan otomatis, dengan kapasitas produksi yang berbeda.

- Breading Machine: Mesin pelapis nuget untuk melapisi nuget dengan tepung roti. Mesin ini memastikan lapisan tepung roti yang merata dan seragam pada setiap nuget. Proses pelapisan biasanya dilakukan dalam beberapa tahap, yaitu pelapisan tepung, telur, dan tepung roti lagi.

- Fryer: Mesin penggoreng untuk menggoreng nuget hingga matang. Tersedia berbagai jenis fryer, mulai dari fryer konvensional hingga fryer tanpa minyak. Pemilihan fryer bergantung pada kapasitas produksi dan preferensi metode penggorengan.

- Freezing Tunnel: Terowongan pendingin untuk membekukan nuget setelah digoreng. Proses pembekuan cepat penting untuk menjaga kualitas dan tekstur nuget.

- Packaging Machine: Mesin pengemas untuk mengemas nuget yang sudah matang dan beku. Mesin ini memastikan nuget dikemas dengan rapi dan aman.

Perbandingan Mesin Pengolahan Nuget

Pasaran menawarkan berbagai jenis mesin pengolahan nuget dengan spesifikasi dan harga yang bervariasi. Pertimbangan utama dalam memilih mesin adalah kapasitas produksi yang diinginkan, jenis nuget yang akan diproduksi, dan anggaran yang tersedia. Sebagai contoh, mesin pembentuk nuget otomatis akan lebih efisien untuk produksi skala besar dibandingkan mesin manual. Begitu pula dengan fryer, fryer kontinu akan lebih cocok untuk produksi massal daripada fryer batch.

Spesifikasi Teknis Mesin Produksi Nuget

Tabel berikut memberikan gambaran umum spesifikasi teknis, harga perkiraan, dan produsen beberapa mesin utama produksi nuget. Perlu diingat bahwa harga dapat bervariasi tergantung pada spesifikasi dan vendor.

| Mesin | Spesifikasi | Harga Perkiraan (IDR) | Produsen |

|---|---|---|---|

| Mixer | Kapasitas 50 kg, stainless steel | Rp 15.000.000 – Rp 50.000.000 | Berbagai produsen lokal dan impor |

| Forming Machine (Otomatis) | Kecepatan 1000 nuget/jam, stainless steel | Rp 50.000.000 – Rp 200.000.000 | Berbagai produsen lokal dan impor |

| Fryer (Kontinu) | Kapasitas 50 kg/jam, sistem kontrol suhu otomatis | Rp 100.000.000 – Rp 500.000.000 | Berbagai produsen lokal dan impor |

| Freezing Tunnel | Kapasitas 100 kg/jam, sistem pendinginan cepat | Rp 75.000.000 – Rp 300.000.000 | Berbagai produsen lokal dan impor |

Pengaruh Pemilihan dan Penempatan Peralatan terhadap Efisiensi dan Keselamatan Kerja

Tata letak dan pemilihan peralatan yang tepat sangat penting untuk memastikan efisiensi dan keselamatan kerja. Penempatan mesin harus mempertimbangkan alur produksi yang optimal, meminimalkan perpindahan bahan baku dan produk setengah jadi. Ruang gerak yang cukup di sekitar mesin juga penting untuk memudahkan perawatan dan pembersihan. Selain itu, keselamatan kerja harus diprioritaskan dengan menyediakan alat pelindung diri (APD) yang memadai dan mengikuti prosedur keselamatan kerja yang benar.

Bahan Baku dan Pengolahannya: Desain Ruang Produksi Nuget

Proses pembuatan nuget yang berkualitas tinggi bergantung sangat besar pada pemilihan dan pengolahan bahan baku yang tepat. Tahapan ini memerlukan ketelitian dan kontrol kualitas yang ketat untuk memastikan produk akhir memenuhi standar keamanan pangan dan cita rasa yang diinginkan konsumen.

Dari pemilihan daging ayam hingga persiapan adonan, setiap langkah memiliki peran krusial dalam menentukan tekstur, rasa, dan tampilan nuget. Proses ini juga perlu mempertimbangkan efisiensi dan keamanan agar produksi berjalan lancar dan menghasilkan nuget yang konsisten.

Pemilihan dan Persiapan Bahan Baku

Pemilihan bahan baku nuget diawali dengan pemilihan daging ayam berkualitas tinggi. Daging harus segar, bebas dari kontaminasi, dan memiliki tekstur yang baik. Setelah dipilih, daging ayam kemudian dibersihkan secara menyeluruh dan dipotong sesuai dengan ukuran yang dibutuhkan untuk proses selanjutnya. Selain daging ayam, bahan baku lain seperti tepung roti, bumbu-bumbu, dan telur juga harus dipilih dengan cermat, memperhatikan kualitas, kesegaran, dan keasliannya.

Potensi Masalah dan Pencegahannya

Beberapa potensi masalah yang mungkin terjadi selama pengolahan bahan baku nuget antara lain kontaminasi bakteri, kerusakan bahan baku akibat penyimpanan yang tidak tepat, dan ketidakseragaman ukuran potongan daging. Untuk mencegah hal tersebut, perlu dilakukan penerapan prosedur hygiene yang ketat, penyimpanan bahan baku dalam suhu dan kondisi yang terkontrol, serta penggunaan peralatan yang terkalibrasi dan terawat dengan baik. Sistem pengawasan yang baik juga sangat penting untuk mendeteksi dan mengatasi masalah sedini mungkin.

Diagram Alur Proses Pengolahan Bahan Baku

Berikut adalah diagram alur sederhana proses pengolahan bahan baku nuget:

| Tahapan | Waktu (menit) | Peralatan |

|---|---|---|

| Penerimaan dan Pemeriksaan Bahan Baku | 30 | Timbangan, termometer, alat uji kualitas |

| Pencucian dan Pemotongan Daging | 60 | Mesin pencuci, pisau, mesin pemotong daging |

| Pencampuran Daging dan Bumbu | 30 | Mixer, wadah pencampur |

| Pembentukan Nuget | 45 | Mesin pembentuk nuget |

| Pelapisan Tepung dan Telur | 30 | Wadah pelapis, alat pengaduk |

| Penyimpanan Sementara | 60 | Pendingin |

Kontrol kualitas bahan baku merupakan kunci utama dalam menghasilkan nuget berkualitas tinggi. Bahan baku yang berkualitas buruk akan berdampak langsung pada rasa, tekstur, dan keamanan pangan produk akhir. Oleh karena itu, pemeriksaan dan pengujian bahan baku secara rutin sangat penting untuk menjamin kualitas dan konsistensi produk.

Prosedur Standar Operasional (SOP) Penerimaan dan Penyimpanan Bahan Baku

Prosedur penerimaan bahan baku meliputi pemeriksaan kualitas, kuantitas, dan tanggal kadaluarsa. Bahan baku yang tidak memenuhi standar akan ditolak. Penyimpanan bahan baku dilakukan di tempat yang bersih, kering, dan terhindar dari kontaminasi. Suhu penyimpanan harus dikontrol untuk menjaga kesegaran bahan baku. Sistem FIFO (First In, First Out) diterapkan untuk memastikan bahan baku yang lebih lama disimpan digunakan terlebih dahulu.

Desain ruang produksi nuget itu penting banget, perlu perencanaan matang soal efisiensi dan kebersihan. Bayangin aja, kalo layoutnya berantakan, produksi jadi kacau. Nah, mikir soal efisiensi itu kadang bikin kita kepikiran hal lain, misalnya bagaimana menciptakan suasana nyaman, seperti yang bisa kita lihat di desain ruang keluarga jepang yang menonjolkan kesederhanaan dan fungsionalitas.

Konsep minimalis ala Jepang itu, bisa jadi inspirasi buat menciptakan alur kerja yang lebih rapi dan efektif di ruang produksi nuget kita. Jadi, selain fokus pada mesin dan material, desain keseluruhan ruang juga perlu diperhatikan untuk optimalisasi produksi.

Sistem Keamanan dan Kesehatan Kerja

Keamanan dan kesehatan kerja (K3) merupakan aspek krusial dalam operasional ruang produksi nugget. Penerapannya yang optimal menjamin keselamatan pekerja, mencegah kecelakaan, dan menghasilkan produk berkualitas tinggi. Berikut uraian lebih lanjut mengenai sistem K3 di ruang produksi nugget.

Peralatan Keselamatan Kerja

Adanya peralatan keselamatan kerja yang memadai dan digunakan dengan benar sangat penting untuk mencegah kecelakaan. Berikut beberapa peralatan wajib yang harus tersedia:

- Sarung tangan tahan panas dan anti-iris

- Apron tahan panas dan anti-noda

- Sepatu kerja anti-selip

- Helm pengaman

- Kacamata pengaman

- Pelindung telinga

- Alat pemadam kebakaran

- Kotak P3K lengkap

Pentingnya Penerapan Prinsip K3

Penerapan prinsip K3 di ruang produksi nugget bukan sekadar pemenuhan regulasi, melainkan investasi berharga dalam menjaga keselamatan pekerja dan keberlangsungan usaha. Lingkungan kerja yang aman dan sehat meningkatkan produktivitas, mengurangi risiko kecelakaan, dan pada akhirnya meningkatkan kualitas produk serta citra perusahaan.

Potensi Bahaya dan Pengendalian Risiko

Ruang produksi nugget memiliki beberapa potensi bahaya, antara lain: terkena minyak panas, teriris pisau, terpeleset, dan tertimpa benda jatuh. Untuk itu, diperlukan langkah-langkah pengendalian risiko sebagai berikut:

- Terkena minyak panas: Menggunakan alat penggorengan yang sesuai standar, memakai sarung tangan tahan panas, dan pelatihan yang memadai bagi pekerja.

- Teriris pisau: Menggunakan pisau yang tajam dan dalam kondisi baik, menyimpan pisau dengan benar, dan memberikan pelatihan penggunaan pisau yang aman.

- Terpeleset: Menjaga kebersihan lantai, menggunakan alas kaki anti-selip, dan memastikan pencahayaan yang cukup.

- Tertimpa benda jatuh: Menyimpan bahan baku dan peralatan dengan rapi, melakukan perawatan berkala pada rak penyimpanan, dan menggunakan sistem peringatan jika ada potensi bahaya jatuh.

Tata Letak Ruang Produksi yang Aman

Tata letak ruang produksi yang dirancang dengan baik akan meminimalisir risiko kecelakaan. Area kerja harus tertata rapi, memiliki jalur evakuasi yang jelas, dan memisahkan area dengan potensi bahaya tinggi dari area lainnya. Contohnya, area penggorengan harus dipisahkan dari area pengemasan untuk menghindari kecelakaan yang mungkin terjadi akibat tumpahan minyak panas.

Prosedur Penanganan Limbah Produksi

Penanganan limbah produksi nugget yang ramah lingkungan sangat penting untuk menjaga kebersihan dan kesehatan lingkungan sekitar. Limbah minyak goreng dapat didaur ulang atau diolah menjadi bahan bakar alternatif. Limbah kemasan harus dikelola sesuai dengan peraturan pemerintah, misalnya dengan memisahkan sampah organik dan anorganik untuk memudahkan proses daur ulang atau pembuangan yang benar.

Aspek Ergonomi dan Desain Ruang Kerja

Desain ruang produksi nugget yang ergonomis sangat krusial untuk meningkatkan produktivitas, mengurangi risiko cedera kerja, dan menciptakan lingkungan kerja yang nyaman bagi para pekerja. Dengan memperhatikan aspek ergonomi, kita dapat menciptakan suasana kerja yang mendukung kesehatan fisik dan mental para pekerja, sehingga meningkatkan kualitas hidup dan produktivitas mereka.

Peningkatan Ergonomi Pekerja melalui Desain Ruang Produksi

Desain ruang produksi nugget yang baik dapat secara signifikan meningkatkan ergonomi pekerja. Hal ini dicapai dengan meminimalisir gerakan berulang, postur tubuh yang buruk, dan beban kerja yang berlebihan. Dengan penataan yang tepat, pekerja dapat melakukan tugasnya dengan lebih efisien dan nyaman, mengurangi risiko cedera seperti nyeri punggung, leher, dan pergelangan tangan.

Rekomendasi Penataan Ruang Kerja untuk Meminimalisir Kelelahan Fisik

Beberapa rekomendasi penataan ruang kerja untuk meminimalisir kelelahan fisik meliputi penempatan peralatan dan bahan baku yang mudah dijangkau, ketinggian meja kerja yang sesuai dengan tinggi badan pekerja, penggunaan kursi ergonomis dengan penyangga punggung yang baik, dan penyediaan area istirahat yang nyaman. Penerapan prinsip 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) juga sangat membantu dalam menjaga kebersihan dan keteraturan ruang kerja, sehingga meminimalisir resiko kecelakaan kerja dan meningkatkan efisiensi kerja.

Faktor-Faktor Ergonomis yang Perlu Diperhatikan

Beberapa faktor ergonomis penting yang perlu diperhatikan dalam desain ruang produksi nugget meliputi: tinggi meja kerja, jarak pandang ke monitor (jika ada), pencahayaan yang memadai, suhu dan kelembaban ruangan yang nyaman, penggunaan alat bantu angkat untuk beban berat, dan desain alat dan mesin yang mempertimbangkan kenyamanan dan keamanan pekerja. Pertimbangan terhadap variasi tinggi badan pekerja juga sangat penting untuk memastikan semua pekerja dapat bekerja dengan nyaman.

Penerapan Prinsip Ergonomi dalam Tata Letak Stasiun Kerja

Prinsip ergonomi diterapkan dalam tata letak stasiun kerja produksi nugget dengan memperhatikan alur kerja yang efisien dan meminimalisir gerakan yang tidak perlu. Peralatan dan bahan baku diletakkan sedemikian rupa sehingga pekerja tidak perlu melakukan gerakan yang berlebihan atau memutar badan secara ekstrem. Area kerja dirancang untuk memberikan ruang gerak yang cukup bagi pekerja, sehingga mereka dapat bergerak dengan bebas dan nyaman.

Desain Stasiun Kerja Ergonomis untuk Pembentukan Nugget

Sebagai ilustrasi, perhatikan desain stasiun kerja pembentukan nugget berikut. Meja kerja memiliki tinggi 90 cm, disesuaikan dengan tinggi badan rata-rata pekerja. Peralatan seperti mesin pencetak nugget, wadah bahan baku, dan wadah nugget jadi diletakkan dalam jangkauan tangan pekerja, sehingga meminimalisir gerakan yang berlebihan. Kursi ergonomis dengan sandaran punggung yang baik disediakan untuk setiap pekerja. Ruang kerja memiliki pencahayaan yang cukup dan sistem ventilasi yang baik untuk menjaga suhu dan kelembaban ruangan tetap nyaman.

Lantai kerja dilapisi material anti-slip untuk mencegah kecelakaan. Dimensi ruang kerja minimal 1,5m x 1,5m per stasiun kerja untuk memastikan ruang gerak yang cukup. Area penyimpanan bahan baku dan produk jadi ditempatkan terpisah dari area kerja utama untuk menjaga kebersihan dan ketertiban.

FAQ Terperinci

Bagaimana cara meminimalisir limbah dalam produksi nuget?

Dengan menerapkan sistem pengolahan limbah yang terintegrasi, seperti daur ulang minyak dan air bekas pengolahan, serta komposting limbah organik.

Apa saja software yang dapat membantu dalam perencanaan desain ruang produksi?

Software CAD (Computer-Aided Design) seperti AutoCAD, Revit, atau SketchUp dapat membantu dalam perencanaan tata letak dan desain ruang produksi.

Bagaimana cara memastikan kualitas udara di ruang produksi tetap baik?

Dengan memasang sistem ventilasi yang baik, menggunakan filter udara, dan rutin membersihkan area produksi.

Bagaimana cara menentukan kapasitas produksi yang ideal untuk ruang produksi nuget?

Dengan mempertimbangkan permintaan pasar, kapasitas mesin, dan jumlah tenaga kerja yang tersedia.